Date: Nov 18 2025

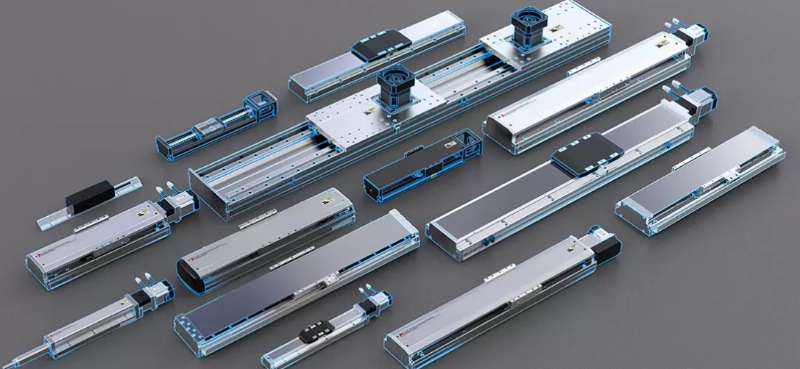

线性执行器是现代自动化和工业机械的基础组件。无论是在半导体处理、液晶显示器检测、印刷电路板组装、医疗器械还是自动化测试系统中,执行器都是实现精确线性运动的核心。在众多传动方式中,滚珠丝杠线性执行器和皮带执行器是两种应用最为广泛的选择。

每种方法都有其自身的优势、性能特点和局限性。选择哪种方法取决于对速度、精度、负载要求、环境条件和结构设计的全面考虑。

阮皮机器人成立于2003年,致力于提升工业精度,这两项技术均为其产品组合的核心组成部分。公司拥有20年的经验积累,并在深圳和岳阳设有两大工业园区,总占地面积达7万平方米。公司提供全套运动解决方案,包括精密定位滑台、XY直线滑台、电动缸、矩形坐标模块、直线电机模块、内置滑台、工业机器人手臂和自动传动组件。

本文对滚珠丝杠直线执行器和皮带执行器进行了比较,以帮助工程师、集成商和自动化专业人员确定哪种解决方案最能满足他们的需求。

滚珠丝杠执行器通过滚珠丝杠和螺母组件将旋转运动转换为直线运动。循环滚珠轴承可降低摩擦,同时保持刚性和精度。

高精度和重复性:适用于需要受控的微米级运动的任务。

强大的承载能力:螺杆结构比同等尺寸的其他机械结构能承受更大的负载。

可预测且稳定的运动:非常适合需要在连续工作周期内保持精度的精密工艺。

更高的刚度:确保最小的挠度和一致的定位。

半导体晶圆处理

精密点胶系统

医学分析仪

数控辅助轴

光学检测

自动化装配平台

高精度测试设备

当精度和负载要求比最大速度或极长的行程长度更重要时,通常会选择滚珠丝杠技术。

皮带式驱动器采用加强型同步带和皮带轮系统来驱动滑块沿直线导轨运动。这种设计能够实现长行程和高速运行。

极高的速度能力:皮带传动系统通常比滚珠丝杠传动器达到更快的速度。

长行程:非常适合需要比普通螺杆执行器更长行程的应用。

低噪音和平稳运行:有利于对运行安静有要求的设备。

惯性较小:可以实现快速加速和减速。

高速拾取和放置

包装机械

物料转移模块

轻型装配线

长行程自动化系统

快速检测和扫描

如果优先考虑的是速度或行程长度而不是微米级精度,那么皮带执行器通常是更好的选择。

滚珠丝杠:

具有卓越的精度和重复性,是半导体工具、实验室系统和高精度检测的首选。

皮带:

提供通用精度,适用于许多工业任务,但不适用于公差水平必须保持极其严格的应用。

精密应用最佳选择:

滚珠丝杠直线执行器

滚珠丝杠:

速度范围为中高速,具体取决于丝杠螺距和电机选择。由于机械结构限制,不适用于极高速应用。

传送带:

在机械执行器中,传送带系统提供最快的行驶速度和最快的加速性能。

速度最佳:

皮带驱动器

滚珠丝杠:

由于丝杠轴的刚性,能够以最小的变形承受更大的负载。

传送带:

设计用于轻型至中型负载;不适用于重型垂直定位或高力应用。

负载能力最佳:

滚珠丝杠致动器

滚珠丝杠:

其长度受限于丝杠挠度和临界转速。加长型滚珠丝杠需要更大的直径或特殊的支撑机构。

传送带:

可轻松支持长行程,使其适用于材料转移或大面积扫描。

最适合长行程:

皮带驱动

滚珠丝杠:

需要定期润滑和检查,尤其是在高负载或连续循环的应用中。

皮带:

根据使用情况,皮带可能需要调整张力或更换,但通常具有良好的长期耐用性。

维护成本低的最佳选择:

取决于运行条件。

洁净环境→皮带传动

;精度要求高→滚珠丝杠。

如果与应用场景匹配得当,这两种技术都具有成本效益。

滚珠丝杠执行器制造成本较高,但能提供长期的精度。皮带执行器结构更简单,更容易集成到模块化自动化系统中。

在选择时,工程师应该考虑生命周期性能,而不是仅仅关注组件级成本。

最佳执行器取决于设备的性能要求:

高精度和重复性

强大的承载能力

垂直或受力关键定位

可控、稳定的运动

CNC级刚性

平滑的微动

长时间循环的精度

快速旅行速度

长笔画长度

低惯性

安静的运行条件

高通量扫描或处理

一种经济高效的通用执行器

对于许多自动化平台而言,在同一系统中组合不同类型的执行器可以实现速度和精度的最佳平衡。

阮皮机器人通过其精密执行器产品系列,提供了这两种技术的完整选择,使工程师能够选择最符合其运动要求的型号。

凭借二十余年的专业经验,Ruan 通过以下方式帮助客户选择执行器:

结构设计分析

负荷计算与选择

电机匹配和调谐

环境需求评估

多轴系统布局

自定义执行器选项

所服务的行业包括半导体新能源、液晶显示器制造、PCB加工、医疗自动化、汽车电子和专用测试设备。每种应用对运动特性都有不同的要求,阮氏的工程团队确保所选执行器符合性能目标。

滚珠丝杠直线执行器和皮带执行器在自动化领域都发挥着重要作用。正确的选择取决于运动精度、负载、行程长度、速度和环境因素。滚珠丝杠执行器在精度和刚性方面表现出色,而皮带执行器则在速度和长行程方面更具优势。

阮皮机器人始终致力于为全球自动化客户提供基于实际工程实践的先进执行器解决方案。从设计到生产,公司始终致力于帮助各行业实现更高的精度、可靠性和效率。